3. "Старый добрый" уголь

Однако настоятельно необходимо отметить, что уголь как базу тепловой угольной энергетики пока что рано "отправлять на пенсию" - он еще может (и должен!) послужить человечеству, и послужить весьма эффективно! А именно.

3.1. Газификация угля. Прежде всего заслуживают внимания технологии газификации угля с получением высококалорийного горючего газа, богатого водородом. Наиболее распространенными являются технологии Лурги (стационарный слой кускового угля), Винклера (кипящий слой мелких угольных частиц), Тексако (водноугольная суспензия), газогенератор Копперса-Тотцека с аэрозольным потоком топлива. Одна тонна угля может дать в среднем ок. 2000 м3 горючей газовой смеси со средней себестоимостью $150 за 1000 "кубов". Существуют технологии газификации с использованием предварительно нагретых промежуточных теплоносителей. Например, технология Kellog предусматривает использование расплава карбоната натрия: в слой расплава, вводят угольную пыль и водяной пар, при этом протекают реакции газификации с образованием СО, Н2 и СН4. Заманчивые перспективы газификации с применением газообразного теплоносителя открывает способ, основанный на использовании тепла ядерного реактора. Такой вариант позволяет полностью превратить органическую массу угля в газообразные продукты. Еще одна технология - газификация топливной пыли с использованием низкотемпературной плазмы (3000-3500 ‘C). В этом случае получается горючий газ с высоким содержанием СО и Н2 и малым содержанием диоксида углерода, метана и азота (водяной пар в этом процессе используется в качестве плазмообразующего газа.

Таблица 3 - Средний состав горючего газа (объ.%) при газификации угля

Газ | Технология газификации | ||||

Винклера | Копперса-Тотцека | Лурги | Низкотемпературная плазма водяного пара | На базе тепла АЭС | |

СО2 | 19 | 12 | 27 | 2 | 1 |

СО | 38 | 56 | 22 | 42 | 4 |

Н2 | 40 | 29 | 40 | 55 | 63 |

СН4 | 2 | 1 | 10 | - | 32 |

N2 | 1 | 2 | 1 | 1 | - |

Благодаря развитию технологий газификации углей угольные теплоэлектростанции (ТЭС) переживают нынче "второе рождение". Так, немецкие фирмы "E.On" и "RWE", а также шведская "Vattenfall" осуществляют в Германии и Англии грандиозные проекты стоимостью в несколько миллиардов USD по строительству сети мощных суперсовременных, экологически чистых ТЭС. Сейчас в мире популярны две новые технологии, улучшающие сжигание угля (особенно бурого) в котлах ТЭС и уменьшающих выброс СО2. Это технологии "Oxefuel" и "Precombusion". В обоих технологиях уголь предварительно измельчают, а затем сушат и "газифицируют", т.е. обе технологии сводятся к превращению угля (до подачи в топку) в горючую газовую (или пыле-газовую) смесь. Однако от технологий по табл. 3 эти две отличаются тем, что образующийся в топке СО2 отделяется, а затем охлаждается и сжимается под большим давлением, подвергаясь процессу сжижения. Затем жидкий диоксид углерода закачивается в подземные хранилища (т.е. снимается проблема глобального потепления).

3.2. "Ожижение" угля. Перспективным направлением является получение так наз. "угольной нефти" из низкокалорийного природного твердого топлива - "молодого" каменного угля, бурого угля, торфа и сланца, запасы которых хотя в принципе и исчерпаемы, однако на ближайшие лет 300-400 их хватит с лихвой (рис. 4). При этом содержание в углях золы не должно превышать 10% (т.е. необходимо предварительное обогащение), серы -1,0%. В результате возможно получение бензина, дизтоплива, топочного мазута, а также ценных смол для органического синтеза. В ЮАР фирма "Sasol" уже перерабатывает около 50 млн тонн угля (по схеме "Фишера-Тропша"), производя 7-8 млн тонн жидкого топлива. Китай к 2015 г. планирует производить из угля не менее одного миллиона баррелей дизтоплива в день. Общемировые инвестиции в эту проблему превысили 15 миллиардов долларов.

Наиболее перспективный путь - пиролитическое или гидрогенизационное (т.е. с участием "внешнего" водорода) «ожижение» таких углей. Поскольку соотношение водород-углерод (Н:С) в нефти равно 1,2, а в угле - лишь 0,7, гидрогенизация позволяет значительно увеличить выход углеводородных фракций.

Технология получения «угольной нефти» методом гидрогенизации на первый взгляд сложна. Этот процесс протекает в автоклавах при высоких температурах (600 ºС) и при высоких (50-80 МПа) давлениях, в токе молекулярного водорода (примерно до трёх процентов Н2 от массы угля - для этих целей можно использовать и коксовый газ) и в присутствие катализатора (система AL-Co или ион Fe, например, пирит). Но эта технология имеет и ряд существенных преимуществ. Во-первых, в «угольную нефть» переходит не только вся органическая масса угля (ОМУ), но и часть твердоуглеродной массы (благодаря реакции [С + Н2 → (СН)n]), т.е. «ожижается» до 60% всей массы угля. Во-вторых, в «угольной нефти», полученной по такой технологии, содержится до 50% фракций моторных топлив (до 15%- бензиновые и до 35% - дизельные); остальные фракции - котельное топливо (мазут) и ценные смолы для органического синтеза - фенольные, пиридиновые, инден-кумароновые), а также идёт частичная газификация угля с получением горючего "синтез-газа". Выход «угольной нефти» из 1 т углей – примерно 500 кг; оставшиеся 500 кг представляют собой нечто вроде мелкодисперсного «полукокса», значительно более калорийного, чем исходные уголь; кроме того, образуется около 300 м3 синтез-газа (смесь СО+Н2 в соотношении 1:2) с теплотой сгорания 14-16 МДж/м3.

Однако уже появились технологии ожижения, в которых взрывоопасный водород заменён на менее опасную смесь [СО+Н2О] (при высокой температуре там идёт конверсия [СО+Н2О = CО2 + Н2]), а давление в реакторе удалось снизить до 10 МПа.

Учитывая, что для этой технологии необходимо наличие водорода, а также многотарельчатых ректификационных колонн для разделения фракций «угольной нефти», эту технологию целесообразно внедрять на базе КХЗ, тем более что это даст возможность пользоваться всеми очистными установками КХЗ.

3.3. Подземная газификация ("бесшахтный" способ добычи) угля. Речь идёт о реализации идеи Менделеева о подземной газификации углей и очистке полученных газов в подземных газогенераторах (рис. 3). Преимущества подземной газификации: а) исключается тяжелый, вредный и очень опасный труд горнорабочих; б) исключается транспортировка угля на поверхность и по поверхности (до потребителя), а также его погрузка, разгрузка, дробление, обогащение, требующие больших энергетических затрат и загрязняющие природную среду; в) исчезают терриконники (породные отвалы). Все эти операции заменяются простой

Таблица 2 - Сравнительный количественный анализ процессов

"ожижения" бурого угля

Продукт | Выход продукта (кг/т угля) | ||||

полукоксование (пиролиз) 600 ºС | коксование 1100 ºС | гидрогенизация (воздействие Н2) | |||

| |||||

быстрое | медлен. | мягкая | жесткая | ||

Горючий газ | 70 | 100 | 150 | 260 | 230 |

Вода (пар) | 75 | 80 | 30 | - | - |

Легкие масла | 20 | 40 | 10 | }600 | }600 |

(Ср.+ тяж.) масла | 80 | 55 | - | ||

Пек | 85 | 17 | 350 |

|

|

Полукокс | 670 | 700 | 750 | 85 | 95 |

Расход Н2 | - | - | - | 8,8 | 8,7 |

транспортировкой к потребителю очищенного горючего газа. Способ подземной газификации углей дает возможность эксплуатировать глубокозалегающие пласты угля и пласты малой мощности (следует помнить, что потенциально извлекаемые запасы угля методами современной горной техники составляют лишь 10% от общих запасов каменного угля). Наконец, подземная газификация предоставляет широкие возможности для автоматизации процесса. Основные стадии подземной газификации углей: 1) Бурение наклонно- горизонтальных скважин для подводки дутья и отвода полученного горючего газа в сеть. 2) Создание в угольном пласте между этими скважинами реакционных каналов (путем прожигания угольного пласта). 3) Газификация угольного пласта нагнетанием дутья во входящие каналы и отвод полученного газа из отводящих каналов (зола топлива, содержащая естественные радиоактивные нуклиды, остается под землей). 4) Окончательная очистка газа.

Параметры подземного газогенератора: глубина скважин до 300 м; расстояние между скважинами от 15—20 до 150—200 м; мощность угольного пласта не менее 3 м; годовая

Рис. 3 - Схема подземной газификации угля

1-вертикальные скважины; 2 — порода; 3 — очаг горения; 4 — горизонтальный

штрек; 5 — угольный пласт.

выработка - ок. 2,5 млрд. м3 газа, что соответствует добыче ок. 300 тыс. т условного топлива. Газ, получаемый при подземной газификации (воздушное дутье), имеет следующий состав (объ. %): СO2 - 15%, СО - 10%, СН4 - 2%, Н2 - 20%, H2S - 1,5%, N2 - 50%. Теплота сгорания такого газа невелика (3600—4200 кДж/м3). Однако эту газовую смесь можно "концентрировать" с помощью мембранных установок завода "Криогенмаш" (г. Балашиха, Россия).

Однако в реальности здесь пока что больше нерешенных проблем, чем решенных...

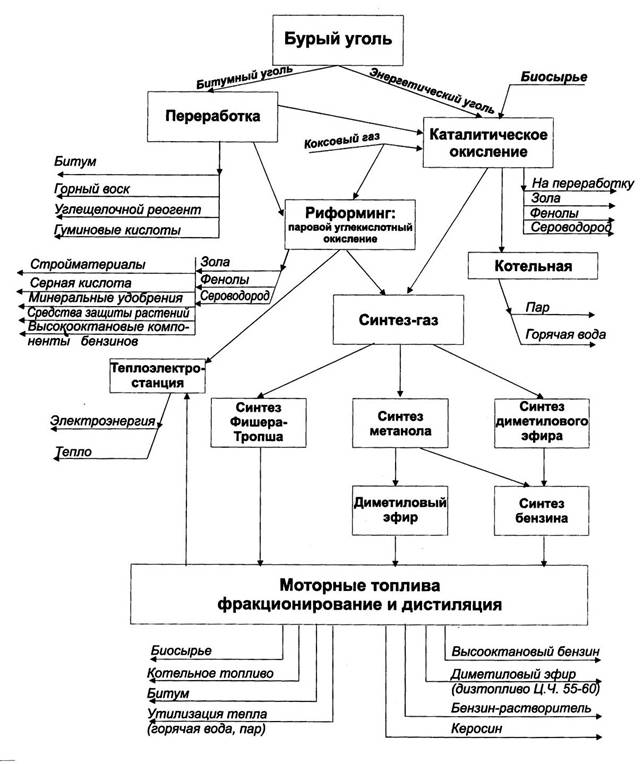

Рис. 4 - Схема "ожижения" бурого угля

3.4. Водоугольное топливо (ВУТ). ВУТ – это дисперсная топливная система, создаваемая на основе утилизируемой угольной пыли (или тонкоизмельченного угля) воды и (в случае необходимости) химических водорастворимых добавок-пластификаторов (не более 1%). В качестве измельчителей-смесителей используются дезинтеграторные мельницы, а также кавитационные гомогенизаторы. Т.е. ВУТ представляет собой высококонцентрированную водоугольную суспензию (соотношение по массе [вода : угольная пыль] = 1:2-3). Водоугольное топливо является не только высокоперспективной заменой "чистого" угля, но и хорошей альтернативой мазуту (ВУТ горит в котлах без «подсветки»), при этом, в отличие от мазута, может транспортироваться по трубопроводам на большие расстояния, является пожаробезопасным и обеспечивает экологически чистое низкотемпературное горение без эмиссии окислов азота в атмосферу. Такая технология практически безотходна.

Таблица 4 - Сравнительные технико-экономические показатели

работы котла ДКВР 6,5-13

Параметры | Топливо | |

Уголь «Д»-концентрат | ВУТ из «Д»-концентрата | |

Низшая теплота сгорая, ккал/кг | 5585 | 3940 |

Тепловая мощность котла, Гкал/час | 3,68 | 3,68 |

Потери тепла от механического недожога, % | 46,4 | 1,9 |

КПД котлоагрегата, % | 43,75 | 87,25 |

Часовой расход топлива, т/час | 1,27 | 0,98 |

В том числе угля, т/час | 1,27 | 0,64 |

Стоимость угля, долл/т | 42 | 42 |

Годовое рабочее время, час | 3600 | 3600 |

Годовой расход угля, т/год | 4572 | 2304 |

Расходы на уголь, долл/год | 192024 | 96768 |

Общая стоимость ВУТ, долл/год |

| 107352 |

Годовая экономия от сжигания ВУТ, долл. |

| 84672 |

3.5. Шахтный метан. Во многих угольных пластах шахт Донбасса, Кузбасса, Караганды и др. содержится значительное количество метана, который выходит из них в атмосферу - например, в Донбассе всего уходит «в небо» до 2 млрд куб. м метана в год.

Рис. 5 - Схема дегазации угольного пласта

Этот метан можно откачивать из пласта и затем утилизировать. Общие запасы такого метана, например, в Украине- 12-13 триллионов куб. м. Схема дегазации пласта показана на рис. 5. Затем метан можно сжечь в газовым котле или направить в компрессор для заправки баллонов. К сожалению, метан, добываемый из шахт, зачастую появляется на поверхность в смеси с воздухом в пропорции примерно 60:40, что не даёт возможность эффективно его использовать. Однако и в этом случае можно "улучшить" газовый состав с помощью мембранных установок завода "Криогенмаш" (г. Балашиха, Россия). Важно также подчеркнуть, что дегазация угольных пластов резко снижает вероятность взрывов метана в шахтах, часто приводящих к трагическим последствиям. Так, на шахте им. Засядько (Донецк) смонтирована когенерационная газовая электростанция (КГЭС) с использованием шахтного метана. Первая очередь электростанции состоит из 12 когенерационных модулей производства "GE JENBACHER" (Австрия) с единичной электрической и тепловой мощностью ок. 3000 кВт. Годовой объем производимой электроэнергии составил 300000 МВт-ч.

3.6. Энергия шахтного водоотлива. Послужить энергетике могут и старые закрытые шахты, хотя они на них уже добыча угля прекращена. Известно, что одним из основных источников загрязнения гидросферы является сброс шахтных вод в гидрографическую сеть. Объёмы этого сброса огромны - например, в Донбассе (700 млн м3/год) они превышают объёмы естественного стока всех 250-ти рек Донбасса (в среднем 600 млн м3/год). При закрытии угольных шахт в Донбассе, высокозасоленные воды (в ср. 3-5 г/л, что в 1000 раз больше ПДК!) из нижнего (карбонового) горизонта быстро поднимаются вверх и происходит засоление верхних питьевых горизонтов, а также подтопления обширных территорий.

Днепропетровский горный университет и НИИ "Гидропроект" (Москва) разработали проект использования шахт (особенно закрытых) в качестве аккумулирующих гидроэлектростанций (АГЭ), которые могут решить проблему утренних и вечерних пиковых нагрузок. Действительно, шахты имеют как огромные водные ресурсы, так и большой перепад высот (до 1000 м). Важно и то, что, во-первых, значительная часть необходимых капзатрат (если бы строительство шло "с нуля") отпадает, во-вторых, это - подземная электростанция, т.е. она не требует нового землеотвода. Такая АГЭ может вырабатывать 50-150 МВт; кроме того, будет решена бóльшая часть экологических проблем, связанных с шахтным водоотливом.